引言:塑料循环经济的“双刃剑”

全球塑料年产量突破4亿吨,而回收率不足10%。作为回收产业链的核心装备,塑料粉碎机与破碎机的性能直接影响再生料的纯度与处理成本。尽管两者常被混用,但技术路径与应用场景存在本质差异:粉碎机侧重于细粒径加工(如粉末化),破碎机则强调大块物料的减容与预处理。本文将穿透设备参数表,解析技术选型逻辑,帮助企业规避“低价陷阱”与“配置冗余”,实现降本增效。

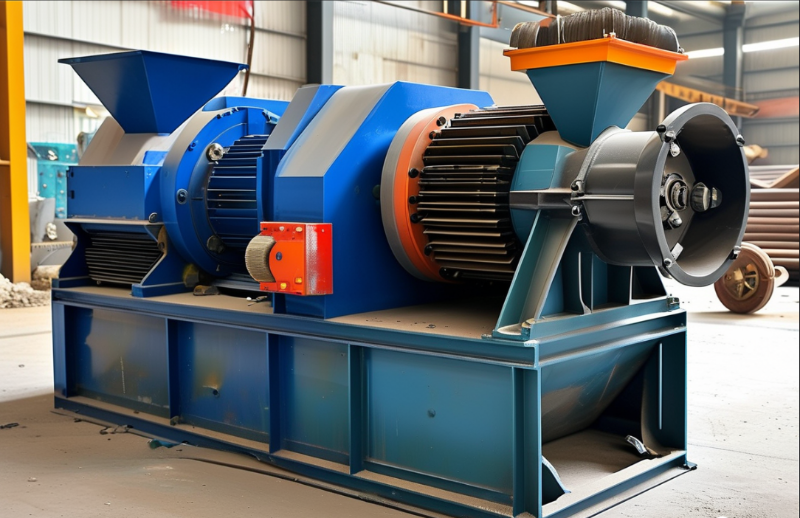

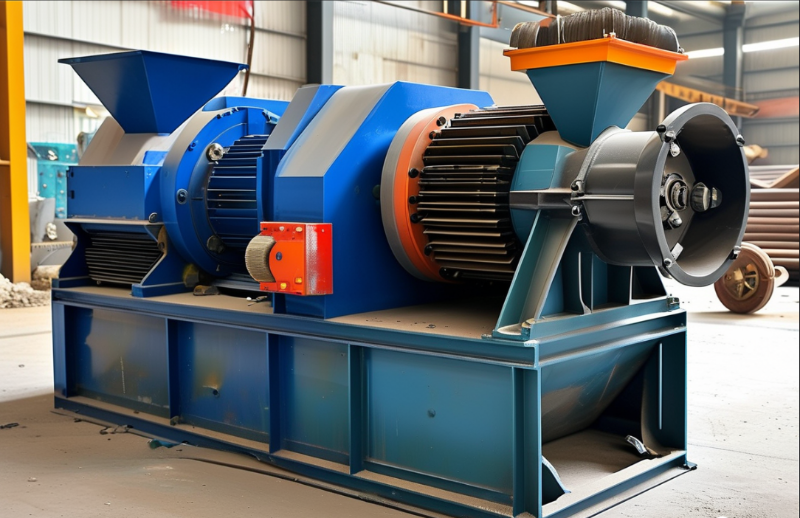

一、技术架构:决定设备性能的三大核心模块

1. 破碎腔体设计——粒径与产能的平衡艺术

破碎腔是物料与刀辊直接作用的区域,其结构直接影响出料粒径分布与处理量。专业设备通常采用以下设计:

-

多级破碎结构:通过预碎区、主碎区、精碎区的阶梯式布局,实现物料的渐进式破碎。例如,处理汽车保险杠时,一级破碎将物料减至200mm以下,二级破碎再细化至50mm以内。

-

可调式筛网:配备孔径0.5-50mm的快速更换筛网,用户可根据再生工艺需求(如造粒、注塑)灵活调整粒径。某企业通过更换筛网,使出料中≤8mm的PET瓶片占比达92%,直接满足挤出造粒要求。

-

流体力学优化:利用CFD模拟技术优化腔体气流,减少物料缠绕与堵料风险。实测显示,优化后设备连续作业稳定性提升40%,堵料故障率下降65%。

2. 刀辊系统——耐磨性与切削力的双重突破

刀辊是设备的“心脏”,其材质与布局决定设备寿命与能耗。专业生产需攻克两大技术难点:

-

刀具材料升级:采用D2、SKD-11等高铬合金工具钢,经真空淬火处理后硬度达HRC58-62,抗冲击性能提升3倍。某厂商刀具在连续破碎1000吨HDPE管材后,磨损量仅为0.3mm,而普通刀具磨损量超过2mm。

-

动刀排列算法:基于有限元分析优化动刀安装角度,使每把刀具承受的切削力均衡,避免局部过载断裂。实测显示,优化后刀辊寿命延长50%,刀具更换频率降低60%。

3. 驱动与传动系统——能效比的关键战场

电机与减速机的匹配直接影响能耗。专业设备采用:

-

永磁同步电机:相比异步电机节能15%-20%,且支持变频调速,适应不同硬度物料。例如,处理PP薄膜时,变频控制可使电机功率随负载自动调节,节能效果达25%。

-

行星齿轮减速机:传动效率达96%以上,噪音比蜗轮减速机降低10dB(A)。某企业实测显示,行星减速机使设备运行噪音从85dB(A)降至75dB(A),符合GBZ 1职业健康标准。

二、场景化适配:从通用型到行业定制的跨越

1. 包装材料处理——高速破碎与除尘集成

针对PE薄膜、PP编织袋等轻质物料,设备需解决以下痛点:

-

防缠绕设计:刀辊表面增加防粘涂层,配合强制喂料装置,避免软质塑料缠绕轴体。某快递包装回收企业反馈,定制设备使缠绕故障率从每月5次降至每季度1次。

-

粉尘捕捉系统:在破碎腔顶部集成脉冲除尘器,对≤10μm的微粒捕集效率达99.5%。实测显示,车间PM10浓度从0.8mg/m³降至0.3mg/m³以下,远低于环保限值。

2. 工程塑料加工——耐冲击与低噪音方案

处理尼龙、PC等高强度工程塑料时,设备需强化:

-

刀辊强化结构:采用嵌入式动刀安装方式,避免高硬度物料冲击导致的刀具松动。某汽车内饰件厂商使用定制设备后,刀具非计划更换次数从每月2次降至每季度1次。

-

隔音降噪舱:全封闭机壳内衬30mm阻尼隔音棉,配合减震基座,使设备1米处噪音≤75dB(A)。实测显示,工人8小时暴露噪音从90dB(A)降至78dB(A),职业健康风险显著降低。

3. 危废塑料处置——防爆与密闭性设计

针对含化学残留的医疗废塑或农药包装,设备需满足:

-

氮气保护系统:破碎腔内持续充入氮气,使氧含量控制在5%以下,杜绝爆炸风险。某危废处置中心使用定制设备后,通过《危险废物焚烧污染控制标准》验收,破碎工序VOCs排放浓度≤10mg/m³。

-

双层密封结构:主轴采用磁流体密封技术,配合负压抽吸装置,确保有害气体零泄漏。实测显示,设备周边空气中有害物质浓度低于检测限值。

三、维护策略:延长设备寿命的实操指南

1. 日常保养要点

-

刀具检查:每班次检查刀具磨损情况,使用千分尺测量刀刃厚度,当磨损量超过原尺寸的1/3时需更换。

-

润滑管理:轴承每500小时加注一次润滑脂,减速机每2000小时更换润滑油,避免因润滑不良导致设备故障。

-

电气系统:定期清理电机散热片灰尘,检查变频器散热风扇运行状态,防止过热保护触发停机。

2. 常见故障处理

-

堵料故障:检查喂料速度是否过快,筛网是否堵塞,必要时调整喂料量或更换大孔径筛网。

-

振动异常:检查刀辊动平衡是否破坏,轴承是否磨损,必要时进行动平衡校正或更换轴承。

-

产量下降:检查刀具是否钝化,筛网是否磨损,及时修复或更换关键部件。

四、选购指南:从需求到落地的四步决策法

1. 明确应用场景

-

原料类型:区分软质塑料(如薄膜、编织袋)与硬质塑料(如管材、板材),选择适配的刀型与破碎腔结构。

-

处理量:根据日处理需求(吨/日)选择设备型号,避免“小马拉大车”或设备闲置。

-

出料要求:明确再生工艺对粒径、纯度的要求,选择匹配的筛网与除尘系统。

2. 设定预算边界

-

小微企业:设备投资建议控制在年营收的15%-20%,优先选择性价比高的本土品牌。

-

规模企业:可采用融资租赁模式,降低初期资金压力,关注设备全生命周期成本(TCO)。

3. 实地考察案例

-

验证设备性能:要求厂商提供同类型客户现场,实测设备产能、粒径分布、噪音等关键指标。

-

评估服务能力:考察厂商售后服务网络、响应速度、配件供应能力,避免“一卖了之”。

4. 签订技术协议

-

明确验收标准:约定设备产能、粒径分布、噪音等验收指标,以及未达标的违约责任。

-

锁定服务条款:明确质保期、服务响应时间、配件价格等条款,保障长期利益。

结语:技术深耕驱动产业革新

塑料粉碎机与破碎机的技术演进已进入“精耕细作”时代,设备性能的微小提升都能转化为客户的显著收益。通过持续的技术迭代与场景洞察,专业厂商正在重塑回收产业链的价值分配,让低价值的废旧塑料成为高附加值的再生原料。对于终端用户而言,选择技术领先、服务完善的设备供应商,将是构建竞争优势的关键决策。